1月21日,长江日报记者走进位于武汉东湖新技术开发区的施耐德电气武汉工厂,在车间墙壁上,“第四次工业革命的核心不仅在于技术创新,更在于让员工做好应用前沿技术的准备” 的标语格外醒目。

两天前,这座2012年投产的工厂正式获评世界经济论坛(WEF)全球“人才灯塔工厂”称号——全球仅三家获此殊荣,这也是施耐德电气全球首家 “人才灯塔工厂”。

与AI并肩的“新工人”

维修时间缩短了50%

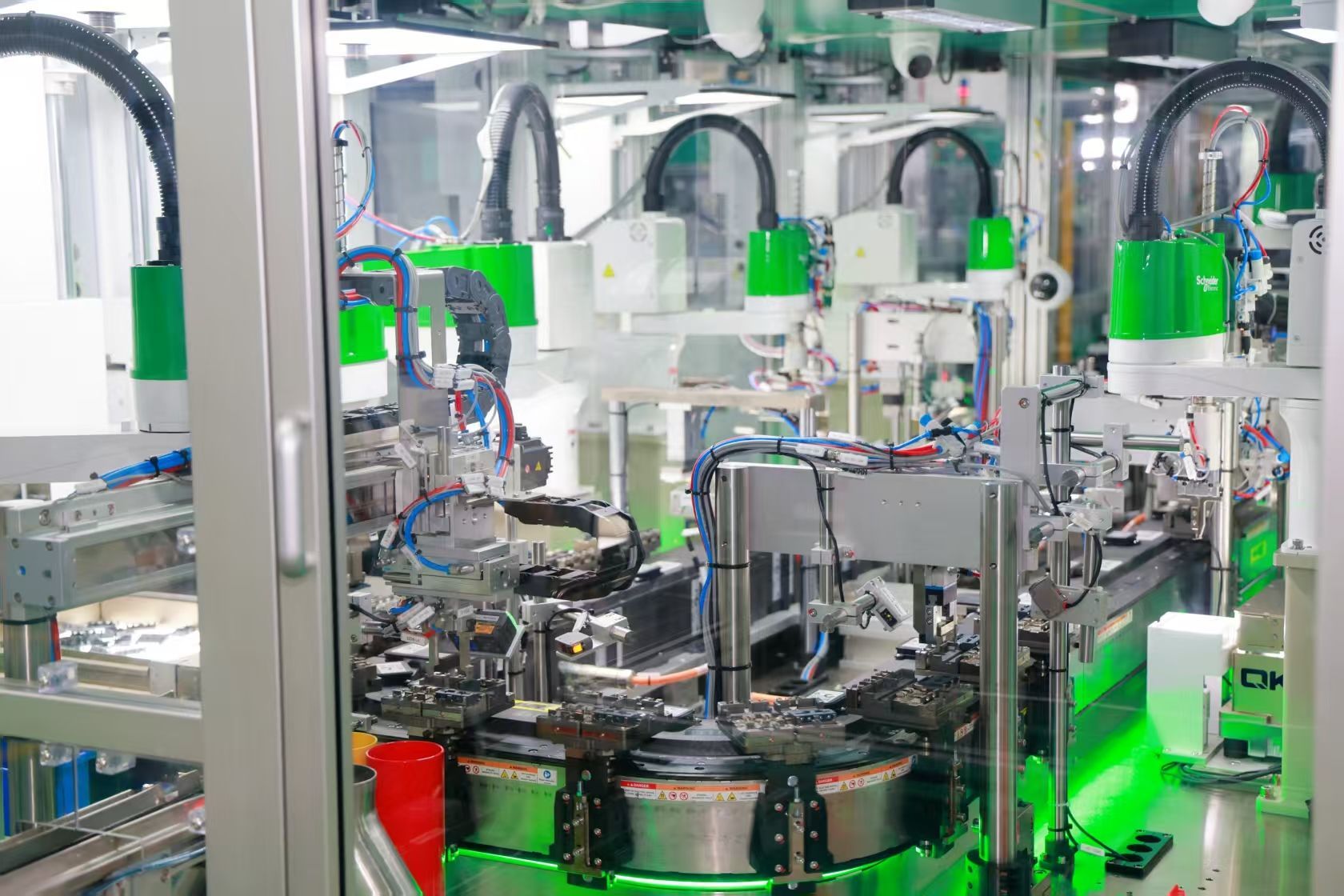

记者走进万余平方米的主车间,智能化场景扑面而来:AGV 小车灵活穿梭,机械臂精准作业,车间打造了21个AI智能体,80%的工序实现自动化运行。控制中心内,工程师轻点屏幕,“5G + 视觉”系统便实时传回各产线运行数据,千里之外的设备状态一目了然。

然而,变化最深刻的,莫过于车间里的 “人”。

在主车间,维修工程师李工头戴AR眼镜,正专注检修一台自动化设备。透过镜片,故障点被红色框线实时标注,拆卸步骤、工具清单以三维动画形式叠加在实景上。“以前修设备靠手册翻、凭经验猜,现在像有位‘老师傅’在眼前手把手教。” 他说,智能辅助使平均维修时间缩短了50%。

生产经理指向中央大屏,上面动态跳动着维修任务。“过去是‘广播’派单,现在系统根据故障类型和技术员的‘技能画像’,精准匹配人选。”他解释,高峰期“派给最擅长的人”,非高峰则启动“1+1导师制”让新人快速成长。系统还会自动追踪技能曲线,推送定制课程。

在由旧仓库改造的“创新制造车间”,柔性产线与AI智能体协同完成从物料搬运到精密装配的全流程作业,工人彻底摆脱了重复劳动。在“未来孵化器”X实践中心,工程师们头戴VR眼镜,在一比一复刻的虚拟产线上模拟测试各种优化方案。

一位有五年工龄的生产线组长告诉记者,工厂的AI赋能平台为每个岗位绘制了清晰的技能树和晋升路径,“只要愿意学,就有成长通道。”

“施耐德电气武汉工厂证明,转型不是机器换人,而是人机结合,用AI和自动化把员工从重复劳动中解放,专注于工艺优化、技术创新和更高价值的创造。”施耐德电气高级副总裁、全球供应链中国区负责人张开鹏说。

施耐德电气武汉工厂

五年间产品种类增长超两倍

“灯塔工厂”代表着当今世界数智化和绿色制造的最高水平,由世界经济论坛与麦肯锡公司发起评选,汇聚了全球领先的工厂和价值链先锋力量。作为全新评价维度的 “人才灯塔工厂”,重点表彰在人才规划、培养、激励等方面有突出实践的企业。施耐德电气武汉工厂的当选,绝非偶然。

“这是天时、地利、人和的共振。” 张开鹏表示。

天时,是与中国发展同频共振。2012年施耐德电气武汉工厂投产,恰逢中国改革开放深入推进、产业升级加速的关键时期。“武汉工厂从诞生起,就肩负着满足中国市场前沿需求、持续自我革新的使命,如今这里已成为施耐德电气全球人才战略的‘先行试验区’。”张开鹏说。

地利,源于武汉无可替代的区位优势与产业禀赋。武汉位于中国中部,工业基础雄厚,高校云集,人才储备充足,为智能制造提供了丰沃土壤。“这里不仅是‘世界工厂’,更是创新策源地和人才新高地。”张开鹏坦言。

人和,则是武汉持续优化的营商环境与人才生态。早在2014年,施耐德电气武汉工厂就开始构建学习型组织,2018年建立数字化胜任力模型,如今已形成覆盖“选、育、用、留” 全周期的人才发展体系。工厂与武汉晴川学院等11所职业院校深度合作,共建AI实训室,将数字化工厂“搬进”课堂,缩短了从“新手”到“熟练工”的成长周期。

“武汉工厂定位就是华中地区的人才孵化中心、创新实践中心和绿色制造示范中心。”施耐德电气全球供应链中国区人力资源副总裁孟红霞补充道,“我们希望通过自身实践,反哺施耐德电气全球160多家工厂,带动整个区域产业链的升级。”

施耐德电气武汉工厂总经理王薇介绍,近五年来,武汉工厂产品种类增长超200%,从大批量标准化生产转向 “小批量、多品种”的柔性制造,激励施耐德电气进一步扎根武汉,辐射华中。据悉,去年12月A9Pro智能家居产品线投产,多款创新产品正在孵化中。

编辑:王冲